Все cтатьи

Работы по обслуживанию станков с ЧПУ

Мы всегда стремимся к индивидуальному отношению к потребностям и задачам своих заказчиков. Наши специалисты постоянно отслеживают изменения в технологиях ремонта и модернизации оборудования, изменения в номенклатуре комплектующих и новинки ПО в создании программ для модернизированных станков с ЧПУ. Наша задача — предложить и обосновать оптимальный вариант, основанный на прогрессивных технологиях, для достижения требуемого или лучшего результата.

Руководством нашей компании рассматривается качество оказываемых услуг как важнейший фактор продвижения в любом сегменте рынка. Взаимодействие с зарубежными партнерами обеспечивается соответствием наших продуктов стандартам ИСО (International Organization for Standardization, ISO).

В вопросах управления качеством мы руководствуемся стандартами определяющими модели обеспечения качество в процессах проектирования, изготовления, монтажа и контроля ДСТУ ISO 9000…9004-95 и напрямую стандартами ИСО 9000 и ИСО 9001 «Управление качеством». В составе своих подразделений наша компания имеет группу контроля качества, которая обеспечена необходимым контрольно-измерительным оборудованием.

Разработка ТЗ (технического задания)

Заключается в определении Заказчиком желаемых параметров станка и экспертный анализ нашими специалистами возможности получения требуемых результатов.

Скачайте заявку на выполнение работ , заполните её и отправьте нам на почту info@chpu.org

Разработка и реализация проекта модернизации

Технология и порядок модернизации станков с ЧПУ отечественного производства тщательно отработана в нашей компании. Проекты модернизации импортного оборудования отличаются большим разнообразием в части применения приводов и электроники.

В каждом случае мы индивидуально учитываем пожелания Заказчика, так как в ряде случаев имеются ограничения по некоторым параметрам, т.к. конструктив станков рассчитан на определенные нагрузки (без запаса прочности), а конструкция направляющих и шпиндельного узла допускают ограниченный ремонт.

Проект и модернизация станков с ЧПУ отечественного производства включает в себя:

1. Определение необходимости и возможности ремонта направляющих,

винтовых пар и доработки шпиндельного узла под высокоскоростной

главный привод. Возможность ремонта устанавливается на основании

контроля износа (повреждения) силовых элементов, направляющих и ходовых

пар методами неразрушающего контроля. Определяется смета ремонта.

2. Утверждается план ремонта или модернизации (согласованные технические

характеристики, контрольные сроки выполнения и ответственные исполнители).

3. Определяется номенклатура покупных изделий:

- Механической составляющей станка — двигатели приводов, узлы, механизмы, агрегаты, переходные фланцы и пр.

- Электронной и электрической составляющей станка — стойка ЧПУ, угловые и линейные датчики положения, конечные выключатели и провода.

4. Выполнение работ по модернизации (сборка узлов и агрегатов, подключение стойки ЧПУ и загрузка ПО).

5. Тестирование работоспособности станка в течение 24 часов (по определенному циклу без

нагрузок), проверка и настройка приводов на точность позиционирования по отработанной нами методике.

6. Изготовление тестовой детали с контролем повторяемости размеров в пределах партии деталей.

7. Сдача станка (выполненных работ) Заказчику:

- Изготовление партии тестовых деталей.

- Демонстрация новых возможностей.

- Подписание акта приемо-сдаточных испытаний и акта приемки оборудования.

В качестве примера приведем модернизацию станка 16К20Ф3

Комплекс восстановительных работ по стандартной технологии капитального ремонта:

1. Полная разборка станка

2. Мойка и очистка станка от грязи и стружки

3. Ревизия всех узлов и деталей

4. Ремонт, замена изношенных узлов и деталей

5. Шлифовка направляющих

6. Подгонка шабровкой по пятну контакта сопряженных поверхностей

7. Замена существующей системы ЧПУ - 2Р22, НЦ-31 на SINUMERIK 808D.

Для установки новой системы ЧПУ из схемы станка выводятся - оперативный и подвижный пульт управления. Взамен изготавливается и крепится, непосредственно на боковой поверхности станины, поворотная стойка и шарнирно соединенный с нею корпус ЧПУ.

8. Разработка схемы электроавтоматики

9. Замена электроавтоматики, электрокабелей, датчиков, металлорукавов, кабель-каналов и т.д.

10. Замена существующих осевых двигателей на сервомоторы .

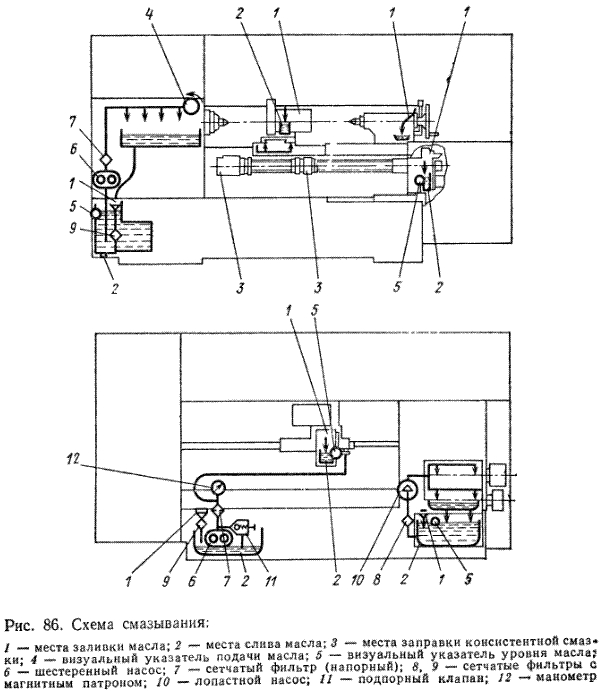

11. Модернизация станка по механической части включает в себя: замена шпиндельного двигателя постоянного тока на асинхронный,

замена гидростанции смазки каретки и суппорта на автоматическую станцию смазки, изменение системы подачи СОЖ в зону резания,замена двигателей осей Z и X на сервомоторы.

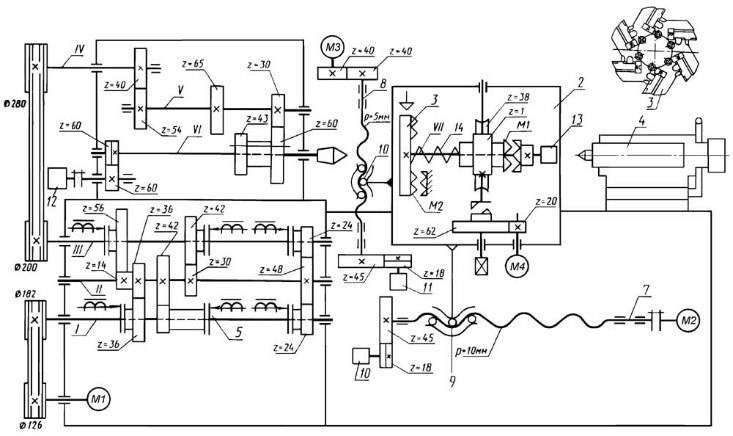

При этом из кинематической схемы демонтируются редукторы подач. Инсталлируются переходные муфты, соединяющие сервомоторы "напрямую" с шарико-винтовыми парами, что в свою очередь исключает необходимость регулирования люфтов между шестернями редукторов.

12. Испытание станка на холостом ходу и под нагрузкой, изготовление тестовой детали.

Улучшение эргономики и внешнего вида станка, компактность.

13. Демонтаж одного шкафа управления

Т.к. современная элементная база станка и встроенная в ЧПУ логическая электро-автоматика управления станком, позволяет разместить всю пуско-регулирующую аппаратуру в два шкафа управления, в отличии от 3 шкафов.

Это позволило уменьшить габариты станка, уменьшить вес, улучшить внешний вид станка.

В результате получаем модернизированный станок. Такое оборудование соответствует современным требованиям и, конечно, готово успешно выполнять основные производственные задачи.

Ремонт станков с ЧПУ

Наша компания осуществляет средний и капитальный ремонт станочного оборудования. Показателем качества выполненных работ является получение технических показателей согласно паспорта станка.

Типы работ по ремонту станков разделяются на работы связанные:

1. Работы с геометрией направляющих, приводов

агрегатов формообразующих движений и главного привода;

2. Работы с электрической частью станка

(замена разводки, конечных датчиков и т.п.);

3. Работы со стойкой ЧПУ без замены ПО

системы или самой системы управления (блочная замена плат, контроллеров

и коммутационной разводки);

Ремонт станков с ЧПУ начинается с дефектной ведомости, которую составляет Заказчик или специалисты нашей компании. На основании ведомости определяется перечень работ и составляется смета.

Сдача станка с ЧПУ Заказчику производится после проведения тестовых работ (контрольных замеров точности формообразующих движений и позиционирования) с подписанием акта сдачи работ.

Все указанные работы могут проводиться на территории предприятия-заказчика, при наличии соответствующего оборудования, нашими специалистами или под их контролем.

Техническое обслуживание станков с ЧПУ

Особое значение имеет систематическое осуществление межремонтного обслуживания, предупреждающего поломки и аварии. Задачей является своевременное и качественное осуществление ремонта и надзора за оборудованием для увеличения сроков его службы, сохранение необходимой точности без снижения производительности, а также систематическое осуществление мероприятий по сокращению затрат и времени на ремонт.

Система ТО представляет собой комплекс технических и организационных мероприятий по уходу, обслуживанию и ремонту оборудования, осуществляемых в плановом порядке и носящих предупредительный характер.

Пусконаладочные работы

Пуско-наладочные работы станков с программным управлением включают в себя:

1. Проверка комплектности оборудования

2. Проверка правильности установки оборудования на место, выставление по уровню

3. Установка и подключение периферийных устройств

4. Проверка входных параметров, влияющих на эксплуатацию оборудования (перепады напряжения или перебои в его подаче, качество выполнения заземления, качество и давление воздуха, характеристики фундамента, влияние на работу станка соседнего оборудования в цехе и т.д.)

5. Подключение оборудования к источникам питания

6. Проверка работы основных функциональных узлов станка, в том числе ЧПУ

7. Проверка работы оборудования на «холостом» ходу

8. Проверка основных геометрических параметров оборудования согласно программы завода-изготовителя станка

9. Проверка работы оборудования в режиме нагрузок путем изготовления стандартной тестовой детали поставщика или тестовой детали Заказчика

Устройства цифровой индикации и оптические линейки

В современном машиностроении точность и качество выполнения детали играют гораздо более важную роль, чем 20-30 лет назад. Производственное оборудование подстраивается под требования рынка и эволюционирует в этом направлении. Точность работ на станках современного производства значительно возросла. Чтобы полноценно использовать возможности универсального токарного, фрезерного или расточного станка, его оснащают устройством цифровой индикации (УЦИ) и растровыми оптическими линейками.

Строение и принцип действия УЦИ

Данные устройства выполняют визуализацию значений измерений, которые были получены от измерительных приборов: оптических линеек и датчиков угловых положений. Данные устройства имеют широкую сферу применения, а наиболее важной областью является установка на металлообрабатывающие станки.

Современные устройства для цифровой индикации имеют продуманное и эргономичное строение. Данные с экрана хорошо видны с любой точки рабочего места, яркости достаточно даже при попадании солнечного света на экран. Клавиатура имеет удобные клавиши, а корпус прибора имеет пыле-влаго защищенное исполнение, Что уменьшает влияние брызг СОЖ которые могут попасть при неправильной настройке подачи смазочно-охлаждающей жидкости. Корпус выполняется из ударопрочного пластика, чтобы защитить внутренние элементы устройства.

Внутри прибора располагается вычислительная электроника, которая имеет большое количество функций, позволяющих выполнять регистрацию, обработку и отображение значений. Устройство отображает положение режущей кромки инструмента относительно «нуля заготовки» по двум или трем осям.

Измерительные оптические линейки

Механические средства измерения изделий все реже используются в машиностроении. Они имеют ряд недостатков, снижающих их точность. При длительном использовании механического измерительного прибора возникает люфт между движущимися частями, а кромки подвержены истиранию.

Этих недостатков лишены оптические линейки, считывающая головка которых измеряет прохождение оптического сигнала через риски, нанесенные на стеклянную направляющую с высокой точностью.

Линейки имеют цифровой выход TTL, что позволяет соединять их с УЦИ.

Применение УЦИ в производственных условиях

Наилучший эффект наблюдается при оснащении УЦИ универсальных станков. Такое оборудование обойдется дешевле, чем полноценный комплекс с ЧПУ, и позволит воспользоваться большей частью преимуществ, которые дают современные цифровые технологии. Высокую эффективность показывает модернизация старых станков установкой устройства, которое выполняет считывание позиции современным цифровым способом. Монтаж целесообразен на токарных, фрезерных, расточных и шлифовальных станках с определением координат 2 или 3х осей. Оснащение оборудования новыми измерительными приборами позволит станку работать с гораздо более высокой точностью.

Благодаря использованию устройств цифровой индикации повышается не только точность обработки, но и вероятность ошибок оператора значительно снижается. Данные, которые устройство получает от датчиков, отображаются на экране четко и в доступной форме. Для ручной обработки данных на устройстве возможно выполнение простых математических расчетов.

Обратившись к нам Вы получите квалифицированную помощь в подборе УЦИ.

Также произведем квалифицированный монтаж, подключение, настройку и обучение.

Резцы и сменные многогранные твердосплавные пластины для токарной и фрезерной обработки.

Преимущества, классификация и применение.

Основным направлением развития технологических процессов в металлообработке в настоящее время является повышение производительности и гибкости. Это связано со значительным ростом номенклатуры деталей в средне- и мелкосерийном производстве и необходимостью автоматизировать их производство. Для достижения этой цели необходимо применять инструмент, отличающийся следующими качествами:

1. Высокая надежность при работе с интенсивными режимами резания.

2. Быстросменность.

3. Высокий уровень унификации элементов и агрегатов.

4. Переналаживаемость.

5. Относительно низкая стоимость.

Всем этим требованиям отвечает инструмент со сменными многогранными твердосплавными пластинами (СМТП), который все более вытесняет традиционный с напайными пластинами.

Применение СМТП дает ряд преимуществ:

- Значительное увеличение срока службы державки резца.

- Максимальная унификация и взаимозаменяемость составных элементов, сокращение номенклатуры режущих пластин.

- Исключение из производственного процесса трудоемких операций пайки и заточки.

- Сокращение времени смены режущих кромок резцов.

- Возможность автоматизации замены инструмента и его отдельных частей без дополнительной настройки за счет высокой точности изготовления СМТП.

- Получение стружки нужных форм и размеров за счет правильного выбора типа стружечной канавки, что особенно важно в автоматизированном производстве.

- Сокращение расхода дорогих твердых сплавов и увеличение их возврата при утилизации до 90%.

- Возможность повышения режимов обработки при сохранении качества обрабатываемой поверхности за счет использования пластин с износостойким покрытием.

- Снижение сил и температур резания на 20-40%.

Резцы для токарных работ на станках с ЧПУ

Токарные резцы предназначены для выполнения всего многообразия различных операций на станках с ЧПУ, на ГПМ и ГПС, а также на станках токарной группы с ручным управлением.

Отличия токарных резцов по назначению

По назначению система токарных резцов подразделяется на следующие подсистемы:

- для наружного точения, растачивания, нарезания резьбы, прорезания канавки, отрезания на станках легких и средних серий;

- для работ на тяжелых, крупных токарных и карусельных станках;

- для работ на ГПМ, многоцелевых станках со встроенными роботизированными комплексами автоматической смены инструмента;

- для специальных работ;

Каждая из подсистем имеет свои специфические особенности, обусловленные многими факторами и в первую очередь конструкцией оборудования, его технологическим назначением и т.д. Система резцов базируется на общих методологических принципах и предусматривает:

- разработку и унификацию надежных методов закрепления сменных пластин в державке;

- обеспечение удовлетворительного дробления и отвода, стружки из зоны резания;

- достаточно высокую точность позиционирования вершин сменных пластин;

- быстросменность и удобство съема и замены сменных пластин, режущего элемента или кассеты;

- унификацию и максимально допустимое сокращение числа методов закрепления пластин в державке;

- возможность использования всей гаммы и размеров сменных пластин отечественного и зарубежного производства;

- соответствие точностных параметров резцов международным стандартам;

- обязательность применения специальных деталей крепежа повышенной точности и надежности, разработка новых форм и размеров режущих пластин, форм их передних поверхностей, обеспечивающих удовлетворительное дробление и отвод стружки;

- использование опыта новаторов и изобретателей;

- применение прогрессивных ресурсосберегающих технологий изготовления деталей крепежа, ключей; технологичность и экономичность изготовления;

- возможность применения составных твердосплавных пластин с блоками инструмента в случаях несомненной их технико-экономической эффективности или невозможности конструкторского решения резца в сборном варианте.

Подсистемы конструкций резцов созданы на основе общепринятой мировой практикой системы форм державок и углов в плане для обеспечения всех операций точения.

Базовые схемы резцов

В подсистемах для наружного точения и растачивания на станках легких и средних серий приняты четыре базовые схемы конструкции узлов крепления СМТП (обозначение креплений по ГОСТ 26476-85):

- без отверстия прихватом (тип С);

- с цилиндрическим отверстием рычажным механизмом (тип Р);

- штифтом и прихватом (тип М);

- с тороидальным отверстием винтовым механизмом (тип S).

Пластины без отверстия закрепляют по методу С. Для наружного точения и растачивания в резцах с закреплением по методу С используют квадратные, трехгранные, ромбические СМТП, а также параллелограммные пластины типа KNUX с креплением специальным фигурным прихватом.

СМТП с центральным цилиндрическим отверстием закрепляют рычажным механизмом по методу Р и модернизированным клиновым креплением (клин-перехватом) по методу М.

Закрепление рычажным механизмом является наиболее рациональным для резцов сечением державок от 20х20 до 40х40 мм. Эту конструкцию эффективно, применяют на станках с ЧПУ.

Подсистема резцов для станков с ЧПУ.

Для выполнения одним резцом предварительных и окончательных операций, в первую очередь на универсальных станках с ручным управлением, разработана гамма резцов с модернизированным клиновым креплением СМТП клин-прихватом (метод М). При таком закреплении СМТП остается открытой вспомогательная режущая кромка.

Разработана также подсистема токарных отрезных и канавочных резцов для станков с ЧПУ и ГПМ, в которую включены следующие резцы:

1. Резцы отрезные державочные с механическим креплением сменных неперетачиваемых твердосплавных режущих пластин. Резец состоит из державки, неперетачиваемой однокромочной режущей пластины и подпружиненного прихвата. Геометрические параметры режущей части обеспечивают хороший отвод стружки из зоны резания, что особенно важно при обработке заготовок из вязких материалов.

2. Отрезные пластинчатые резцы с механическим креплением сменных неперетачиваемых твердосплавных режущих пластин предназначены для выполнения операций отрезки, в первую очередь на универсальных станках с ручным управлением. Резец состоит из блока, закрепленного в резцедержателе станка, пластинчатой державки и неперетачиваемой двухкромочной режущей пластины, которая закрепляется упругим лепестком державки. Форма передней поверхности режущих пластин обеспечивает удовлетворительное стружкообразование и хороший отвод стружки при обработке заготовок из различных сталей в широком диапазоне подач.

3. Канавочные державочные резцы с механическим креплением сменных перетачиваемых твердосплавных режущих пластин предназначены для работы на универсальных станках и станках с ЧПУ. Их используют в первую очередь для прорезания канавок точных размеров. В качестве режущего элемента используют твердосплавные пластины.

4. Канавочные резцы с механическим креплением сменных неперетачиваемых твердосплавных режущих пластин состоят из державки, двукромочной режущей пластины и зажимочного винта с шайбой. Наличие на режущей пластине двух режущих кромок обеспечивает экономию твердого сплава. Форма передней поверхности режущих пластин обеспечивает удовлетворительное стружкообразование и хороший отвод стружки в широком диапазоне подач. Представленная номенклатура резцов обеспечивает возможность выполнения всех видов отрезных и канавочных операций.

Для нарезания резьбы на токарных станках используют резцы с напаянными твердосплавными пластинами по ГОСТ 18885-73 и с механическим креплением твердосплавных пластин. Конструкция резца с механическим креплением перетачиваемых пластин аналогична конструкции канавочного резца для прорезания прямых канавок, отличие лишь в заточке режущей пластины. В резцах с механическим креплением неперетачиваемой режущей пластины ромбической формы требуемая геометрия режущей части пластины обеспечивается прессованием и спеканием. Шаг нарезаемой резьбы находится в пределах от 2,5 до 6,0 мм.

Подсистема резцов широкого назначения для обработки на тяжелых и крупных токарных, токарно-карусельных и вальцетокарных станках, в том числе на станках с ЧПУ.

Такие резцы могут быть использованы и для другого тяжелого металлорежущего оборудования. В подсистему входят сборные резцы для чернового, получистового и чистового точения заготовок из стали, чугуна и других материалов любой твердости с глубиной резания при обдирке до 50 мм и подачей до 10 мм/об. Резцами выполняют обтачивание, подрезку, растачивание больших диаметров, прорезку и отрезку, обработку переходных поверхностей. Подсистема состоит из нескольких групп:

- ТТО для тяжелых токарных станков с наибольшим диаметром устанавливаемой заготовки 1250 – 4000 мм и для карусельных станков с наибольшим диаметром устанавливаемой заготовки 3200 – 12000 мм, имеющих обычные резцедержатели;

- ТТП для тяжелых токарных станков с пластинчатым резцедержателями станков с ЧПУ;

- КТО для крупных токарных станков с наибольшим диаметром устанавливаемой заготовки 800 – 1000 мм, имеющих стандартные токарные резцедержатели, и карусельных станков с наибольшим диаметром устанавливаемой заготовки 1600 – 2800 мм.

Инструментальные материалы.

Режущие инструменты изготовляют целиком или частично из инструментальных сталей и твердых сплавов. Инструментальные стали разделяют на углеродистые, легированные и быстрорежущие.

Углеродистые инструментальные стали применяют для изготовления инструмента, работающего при малых скоростях резания. Из углеродистой стали марок У9 и У10А изготовляют ножи, ножницы, пилы, из У11, У11Ф, У12 – слесарные метчики, напильники и др. Основными свойствами этих сталей является высокая твердость (HRC 62-65) и низкая теплостойкость.

Легированные инструментальные стали бывают хромистыми (Х), хромистокремнистыми (ХС) и хромовольфрамомарганцовистыми (ХВГ) и др. Теплостойкость легированных инструментальных сталей достигает 250-260ºС и поэтому допустимые скорости резания для них в 1,2-1,5 раза выше, чем для углеродистых сталей.

Быстрорежущие (высоколегированные) стали применяют для изготовления различных инструментов, но чаще сверл, зенкеров, метчиков. Быстрорежущие стали обозначают буквами и цифрами, например Р9, Р6М3 и др. Эти группы быстрорежущих сталей отличаются по свойствам и областям применения. Стали нормальной производительности, имеющие твердость до HRC 65, теплостойкость до 620 ºС и прочность на изгиб 3000 – 4000 МПа, предназначены для обработки углеродистых и низколегированных сталей с пределом прочности до 1000 МПа, серого чугуна и цветных металлов. К сталям нормальной производительности относят вольфрамовые марок Р18, Р12, Р9, Р9Ф5 и вольфрамо-молибденовые марок Р6М3, Р6М5, сохраняющие твердость не ниже HRC 62 до температуры 620 ºС. Быстрорежущие стали повышенной производительности, легированные кобальтом или ванадием, с твердостью до HRC 73 – 70 при теплостойкости 730 – 650 ºС и с прочностью на изгиб 250 – 280 МПа предназначены для обработки труднообрабатываемых сталей и сплавов с пределом прочности свыше 1000 МПа, титановых сплавов и др.

Твердые сплавы делят на металлокерамические и минералокерамические. Их выпускаю в виде пластинок разной формы. Инструменты, оснащенные пластинками из твердых сплавов, позволяют применять более высокие скорости резания, чем инструменты из быстрорежущей стали.

В процессе резания контактные участки режущей пластины подвергаются интенсивному силовому, тепловому и физико-химическому воздействию. В связи с этим к материалу СМТП предъявляется ряд требований, основными из которых являются:

- высокая твердость;

- высокая теплостойкость;

- высокая прочность;

- высокая износостойкость при повышенной температуре;

- низкая физико-химическая активность инструментального материала по отношению к обрабатываемому;

- высокая технологичность.

Основным материалом для СМТП являются твердые сплавы, которые получают методами порошковой металлургии. Основными компонентами таких сплавов являются карбиды вольфрама WC, титана TiC, тантала TaC и ниобия NbC, мельчайшие частицы которых соединены посредством сравнительно мягких и менее тугоплавких связок из кобальта или никеля в смеси с молибденом.

Твердые сплавы по химическому составу подразделяются на:

- вольфрамокобальтовые (ВК), включающие в себя 97 – 88 % карбида вольфрама, 3 – 10 % кобальта и до 2 % карбида тантала.

- титановольфрамокобальтовые (ТК), состоящие из трех основных фаз – твердого раствора карбидов титана и вольфрама (TiC-WC), карбида вольфрама (WC) и кобальтовой связки. По сравнению со сплавами группы ВК они обладают большей стойкостью к окислению, твердостью и жаропрочностью и в то же время меньшими теплопроводностью и электропроводностью, а также модулем упругости.

- Вольфрамовые и титановольфрамовые твердые сплавы сохраняют твердость при температуре в зоне обработки 800 – 950 ºС, что позволяет работать при высоких скоростях резания (до 500 м/мин при обработке сталей и 2700 м/мин при обработке алюминия).

- титанотанталовольфрамокобальтовые (ТТК) на основе TiC-WC-TaC-Co состоят из трех основных фаз: твердого раствора карбидов титана, вольфрама и тантала (TiC-TaC-WC), а также карбида вольфрама (WC) и кобальтовой связки. Введение в сплавы добавок карбида тантала улучшает их физико-механические и эксплуатационные свойства, что выражается в увеличении прочности при изгибе при температуре 20 ºС и 600 – 800 º С, позволяет получить более высокую твердость, в том числе и при 600 – 800 ºС.

- безвольфрамовые (БВТС) на основе карбидов и карбонитридов титана с никельмолибденовой связкой; по твердости они находятся на уровне вольфрамокобальтовых сплавов, по прочностным характеристикам и, особенно по модулю упругости, им уступают. БВТС имеют низкую окисляемость.

- минералокерамические материалы, основной частью которых является оксид алюминия с добавкой относительно редких элементов: вольфрама, титана, тантала и кобальта распространена оксидная (белая) керамика марок ЦМ-332, ВО13 и ВШ-75. Она отличается высокой теплостойкостью (до 1200 ºС) и износостойкостью, что позволяет обрабатывать металл на высоких скоростях резания (при чистовом обтачивании чугуна до 3700 м/мин), которые в 2 раза выше, чем для твердых сплавов.

Выбор марки сплава пластин, наличия покрытия, его состава и метода нанесения; геометрии пластин, зависит главным образом от следующих факторов:

- обрабатываемый материал;

- вид обработки;

- тип операции;

- режимы резания;

- характеристика оборудования.

Наша компания предлагает Вам инструмент высшего качества производителя HANSHIBA.

Обратившись к нам Вы получите квалифицированную помощь в подборе твердосплавного инструмента.

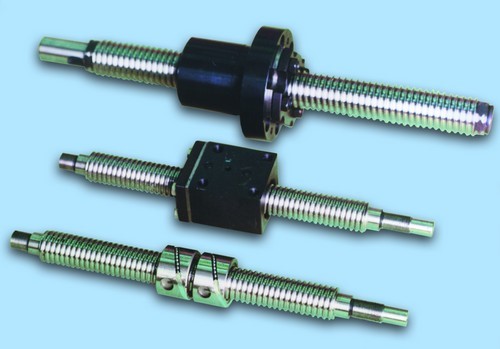

Шариковые винтовые передачи.

Для преобразования вращательного движения в прямолинейное (и наоборот) современная техника требует новых типов конструкций винтовых пар, обеспечивающих передачу больших нагрузок, высокую точность и плавность перемещения, малые потери на трение. Такими качествами обладают шариковые винтовые передачи, в которых, как и в шарикоподшипниках, трение скольжения заменено трением качения путем введения ряда шариков между винтом и гайкой с соответствующими профилями резьбы.

Шариковые винтовые передачи (ШВП) по сравнению с передачами скольжения имеют следующие преимущества:

- высокий к.п.д. (свыше 80%) по сравнению с обычными винтовыми парами (к.п.д. 15-20%);

- малые потери на трение, вследствие чего тепловыделение оказывает незначительное влияние на термические деформации винта;

- высокая твердость рабочих поверхностей резьбовых канавок и шариков обусловливает высокую нагрузочную способность ШВП и большую долговечность (в 5-10 раз больше, чем пар скольжения);

- большая осевая жесткость позволяет сохранять точность перемещения при изменении осевых нагрузок;

- возможность регулирования осевого зазора и создания предварительного натяга в резьбовом соединении а также плавность работы обусловливают особенно эффективное применение ШВП в механизмах перемещения оборудования с ЧПУ;

- ШВП нуждаются в значительно меньшей мощности приводных электродвигателей.

Благодаря этим достоинствам, ШВП нашли широкое применение в приводах исполнительных органов металлорежущих станков и кузнечнопрессовых машин, в металлургическом производстве, автомобилестроении, авиации, приборостроении и измерительной технике.

Мы готовы рассмотреть и в краткие сроки поставить ШВП в соответствии с требованиями международных стандартов ISO для производимого Вами или находящегося в эксплуатации в Вашем производстве отечественного и импортного оборудования, в частности:

- корпусные ШВП типа DNFH с зубчатым дифференциальным механизмом регулирования предварительного натяга;

- бескорпусные ШВП типа SN, SNF, DN и DNF с присоединительными размерами согласно международному стандарту ISO 3408;

- беззазорные передачи с одной гайкой типа SNFP;

- с полукруглым или арочным профилем резьбы;

- передачи с большой нагрузочной способностью с 4-мя и более рабочими витками в гайке.

Технические параметры поставляемых ШВП:

- Точность по ISO 3408: классы точности IT1, IT3, IT5, IT7, IT10.

- Номинальный диаметр резьбы: от 16 до 80мм.

- Шаг резьбы: от 5 до 20мм.

- Длина винта: до 4160мм.

- Срок поставки: от 2 до 12 недель в зависимости от сложности конструкции ШВП и объема заказа.

Sinumerik 808D Milling и Sinumerik 808D Turning чрезвычайно компактны, прочны и невероятно просты в обслуживании

808D - это система ЧПУ в формате панели оператора

Большие возможности ЧПУ обеспечивают безупречное качество деталей при очень малом времени обработки. В сочентании с уже известными и доступными на рынке приводами Sinamics V60 и серво-двигателями Simotics S-1FL5 система Sinumerik 808D спроектирована специально для использования в стандартных токарных и фрезерных станках. Благодаря Sinumerik 808D startGUIDE все стадии ввода оборудования в эксплуатацию, от разработки и производства до продажи и непосредственной работы, могут быть пройдены при минимуме затрат на обучение.

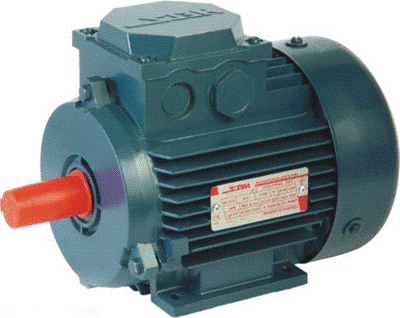

Замена двигателей постоянного тока на асинхронные регулируемые двигатели

Двигатели постоянного тока (ДПТ) широко применяются и в наше время, благодаря использованию современных тиристорных преобразователей, которые позволяют осуществлять регулирование скорости этих двигателей путем изменения напряжения на якоре или в обмотках возбуждения. Для расширения диапазона регулирования скорости используются различные сигналы обратной связи (напряжение на якоре, тахогенераторы и т.д.). Однако эксплуатация двигателей постоянного тока влечет за собой ряд значительных неудобств, связанных с конструктивными особенностями машин данного типа, а именно: 1. Сложность конструкции и, как результат, высокая цена. 2. Наличие щеточно-коллекторного узла. 3. Большая масса. 4. Необходимость в периодическом обслуживании. 5. Ограниченный ресурс. Все эти недостатки требуют существенных затрат при покупке машин постоянного тока и их дальнейшей эксплуатации, а также они могут значительно снизить надежность и точность систем в целом. Необходимо планировать дополнительные планово-предупредительные работы и останавливать производство для обслуживания щеточно-коллекторных узлов, проводить периодическую продувку машин от пыли.

С развитием полупроводниковой электроники (разработка IGBT транзисторов), появилась возможность производства недорогих микропроцессорных преобразователей частоты (инверторов), с помощью которых стало возможным полноценно управлять скоростью асинхронных двигателей в широком диапазоне регулирования (1:1000). Теперь частота вращения АД не зависит от частоты питающей сети, двигатели можно разгонять ниже и выше их номинальной скорости. Также появилась возможность управления моментом асинхронных двигателей. Системы управления движением с использованием асинхронных двигателей и преобразователей частоты получаются дешевле и проще подобных систем с двигателями постоянного тока. В качестве датчиков обратной связи широко используются цифровые устройства (энкодеры), которые менее подвержены влиянию электромагнитных помех, чем тахогенераторы, используемые с машинами постоянного тока. Асинхронный двигатель – простая, недорогая, не требующая обслуживания машина.

В настоящее время все чаще в качестве главного привода в новых разработках машин применяется асинхронный двигатель с частотным преобразователем векторного типа или с обратной связью по скорости или по положению ротора. Последние достижения в области силовой электроники и микропроцессорной технике позволили значительно уменьшить стоимость комплектующих изделий частотного преобразователя при возросшей надежности этих изделий.

Недостатком аналогового привода постоянного тока является низкая помехоустойчивость, сложность в настройке и нестабильность параметров. В качестве датчика обратной связи по скорости применяется тахогенератор, имеющий те же недостатки, что и коллекторный двигатель.

Меньшая масса ротора асинхронного двигателя по сравнению с якорем двигателя постоянного тока позволяет повысить динамику привода в следящих и быстродействующих системах и повысить предельные скорости вращения двигателей для приводов с новыми быстроходными инструментами (фрезы, пилы, диски, сверла). Стоимость асинхронного электродвигателя в несколько раз меньше стоимости двигателя постоянного тока. Асинхронные электродвигатели просты в обслуживании, надежны в эксплуатации и весьма долговечны (до 10 лет и более). С использованием преобразователя плавный программируемый пуск начинается с пониженной частоты, возрастающей по мере разгона, это очень похоже на реостатный пуск двигателя постоянного тока, ток ограничивается частотным инвертором, его максимальное пусковое значение снижается. При этом снимаются все ограничения по количеству пусков в час или за сутки работы двигателя.

Замена двигателей постоянного тока на регулируемые асинхронные двигатели может производиться при модернизации устаревшего оборудования и при проектировании нового технологического оборудования.

Станки с программируемым контроллером (системой программно - позиционного управления (СППУ)

Система программного позиционного управления (СППУ) – система управления станком, состоящая из отдельных независимых друг от друга модулей, отвечающих за выполнение следующих задач: управление приводами подач (контроллеры движения), управление электроавтоматикой станка (контроллер электроавтоматики и блоки дискретных входов/выходов) и обеспечение взаимодействия пользователя с системой управления (пульт оператора). Исходя из поставленных перед системой управления задач, определенный набор этих модулей во взаимодействии друг с другом и формирует СППУ.

Применение СППУ в комплекте с сервоприводом на универсальных станках значительно расширяет их функциональные возможности. Вместо станка с преимущественно ручным управлением и ограниченным, как правило не более 10, набором стандартных автоматических циклов оператор получает станок, способный работать по программе, аналогично станку с ЧПУ. В результате многократно увеличивается производительность станка, особенно при серийной или мелкосерийной обработке. Становится возможным применение многостаночного обслуживания.

Благодаря использованию СППУ на универсальном станке появляется возможность производить движение в заданную оператором координату с запрограммированной величиной подачи, а точность позиционирования достигается путем применения линейных оптических или магнитных преобразователей и четырехзонным тормозным алгоритмом. Программирование производится, аналогично ЧПУ, в стандартных G и M кодах. Предусмотрена возможность как производить набор программы с клавиатуры пульта оператора СППУ, так и загружать программы с персонального компьютера (ПК).

СППУ предлагает три режима управления станком: автоматический, ручной и режим преднабора. В ручном режиме работа станка идентична ручному режиму обычного универсального фрезерного станка с устройством цифровой индикации (УЦИ), роль которой выполняет экран пульта оператора. Управление движением осей станка возможно как от кнопок пульта управления, так и при помощи кривошипной рукоятки. Для работы в автоматическом режиме и режиме преднабора доступны также функции коррекции на длину и радиус инструмента, смещение системы координат, переход от системы координат станка к системе координат детали. Применение данных функций полностью аналогично их использованию в ЧПУ.

В постоянной памяти СППУ как правило может храниться до 20 программ (до 500 кадров) и до 50 подпрограмм (до 100 кадров), каждая из которых может быть вызвана из основной программы. Таким образом, количество кадров одной программы может достигать примерно 5000. Это означает, что в распоряжении оператора всегда достаточно ресурсов для описания детали любой сложности. При необходимости, программы могут быть сохранены на ПК.

Главным недостатком СППУ по сравнению с системой ЧПУ можно считать невозможность участия двух и более осей в интерполяции. Но на универсальном фрезерном станке, где все оси приводятся в движение от одного двигателя поочередно путем переключения магнитных муфт, интерполяция невозможна конструктивно. Следовательно нет и необходимости в реализации данной функции на СППУ.

Весь человеко-машинный интерфейс будет представлен на русском языке в интуитивно доступном виде. На экране отображаются координаты станка, режимы работы, активные G и M функции, данные об инструменте. В отличие от станков, выполненных на базе контроллера, будет возможность индикации аварийных состояний на экране СППУ.

СППУ сможет работать с преобразователями перемещений (энкодерами) и комплектными электроприводами любых производителей.

Таким образом, применение СППУ – это следующий шаг на пути развития универсальных станков. Станок получает существенно большие технологические возможности по сравнению с простыми универсальными станками и станками, оснащенными УЦИ. Такие станки функционально идентичны станкам с ЧПУ, при этом они значительно дешевле. СППУ спроектирована для управления универсальными станками, и обладает для этого ограниченным набором необходимых функций. Заказчику нет необходимости переплачивать за те функции ЧПУ, которые не могут быть использованы на данного вида оборудовании. В результате стоимость СППУ получается на порядок ниже стоимости системы ЧПУ.

Наличие СППУ также позволяет упростить конструкцию коробки подач, усовершенствовать ограждение рабочей зоны и улучшить эргономику станка.